行业资讯 > 门窗专题|铝合金门窗的质量检验——过程检验

门窗专题|铝合金门窗的质量检验——过程检验

门窗的生产过程检验包括所用型材、五金件等材料的进厂检验和生产过程的首件检验、工序(半成品)检验、成品检验。

门窗用材料包括型材、五金件、玻璃、密封材料及外协件等。

材料进厂后,必须进行检验。首先检查生产企业的资质资料,如质量保证书、检验报告、合格证等;其次是依据相关产品标准或检验规程检查、测量所购原材料的外观质量、性能指标等。

首件检验也称为“首检制”。首检制是一项尽早发现问题、防止产品成批报废的有效措施。

通过首件检验,可以发现诸如工夹具严重磨损或安装定位错误、测量仪器精度变差、看错图纸错误等系统性原因存在,从而采取纠正或改进措施,以防止批次性不合格品发生。

加工首件经检验合格后,方可进行本组批、本工序的加工。每组批、每工序加工时,必须执行首件检验制度。

通常在下列情况下应该进行首件检验:

(1)一批产品开始投产时。

(2)设备重新调整或工艺有重大变化时。

(3)轮班或操作工人变化时。

(4)材料发生变化时。

(5)每次重新开机时。

工序检验是指为防止不合格品流入下道工序,而对各道工序加工的产品及影响产品质量的主要工序要素所进行的检验。

其作用是根据检测结果对产品做出判定,即产品质量是否符合规格标准的要求;根据检测结果对工序做出判定,即工序要素是否处于正常的稳定状态,从而决定该工序是否能继续进行生产。

按所生产门窗的加工工艺流程,门窗的工序检验主要包括下料工序、机加工(铣、冲、钻)工序、组装(装五金配件、毛条、胶条、组角、成框)工序等。

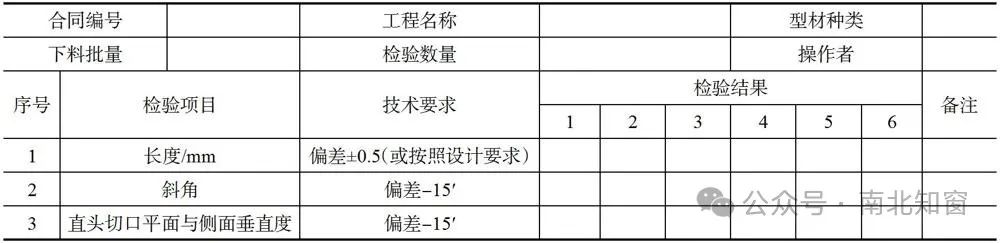

下料工序是门窗生产过程的重要工序,应保证下料后的构件质量处于受控状态。

所以型材经切割机锯切下料后,必须对锯切加工后的构件进行检验,并使尺寸误差控制在允许范围内。

① 长度尺寸允许偏差应符合设计要求(一般型材长度尺寸允许偏差为±0.5mm,角码尺寸允许偏差为±0.3mm)。

② 角度允许偏差为-15′。

③ 切割断面毛刺高度应小于0.2mm。

④ 型材切割面切屑无粘连、无污染、无明显加工变形。

⑤ 型材外观不得有碰、拉、划伤痕(不包括由模具造成的型材挤压痕)。

上述项目的质量要求,应根据成品门窗的质量要求和标准规范,在设计阶段确定,根据门窗品种、质量的差别会有所不同,但必须满足设计要求和标准要求。

钢卷尺、钢板尺、直角尺、万能角度尺、样板、游标卡尺、深度尺等。

① 下料长度尺寸。用钢卷尺或钢板尺紧贴型材表面与长度方向平行,一端定位从另一端读出测量数据。用游标卡尺测量角码等精度要求较高构件的尺寸。

② 垂直度和角度。用万能角度尺测量,测量时把万能角度尺的一边靠紧型材的一面,调整万能角度尺另一边至被测角度,最后使用微调棘轮调整,即可测出角度数值。

③ 使用游标卡尺或深度尺测量毛刺长度。

④ 目测切屑有无粘连在加工面上、断面有无加工变形。

⑤ 目测外观有无损伤,有损伤用钢板尺测量损伤面积。

下料工序检验记录格式见表1。

3.2 机加工工序

(1)铣槽

① 质量要求

② 检验器具

③ 检验方法

a. 铣加工部位与组装基准面平齐,不平度小于0.1mm。

b. 型材表面不得有明显的碰、拉、划伤痕。

钢板尺、钢卷尺、游标卡尺、深度尺。

a. 按加工工艺和生产图纸测量组装平台位置是否正确,尺寸是否符合要求。

b. 用深度尺测量加工面不平度。

c. 目测型材表面质量,不得有卡伤和碰、拉、划伤。

推拉门窗组装切口、滑道切口、锁口、勾企凸面、装滑轮切口。

a. 切口的尺寸和位置应符合图纸要求。

b. 切口和加工面应平整,加工面与原连接面的不平度小于0.1mm,切口凹凸变形小于0.05mm,毛刺小于0.1mm。

c. 型材表面不得有明显的卡伤和碰、拉、划伤痕。

钢板尺、钢卷尺、游标卡尺、深度尺、塞尺。

a. 按加工工艺和生产图纸要求测量切口位置是否正确,尺寸是否符合要求。

b. 用深度尺和塞尺测量不平度、凹凸变形和毛刺。

c. 目测型材表面质量,如有卡伤和碰、拉、划伤痕,用钢板尺测量损伤长度,并计算损伤面积。

推拉门窗框组装孔(上下端、中梃)、地角安装孔(或组合孔)、装止退块孔、缓冲垫孔(也可在扇上)、扇组装孔、装滑轮孔等。

平开门窗框、扇滑撑安装孔(或合页安装孔)、执手安装孔等。

a. 钻(冲)孔位置、孔径、孔中心距、孔边距尺寸及偏差符合图纸要求。

b. 钻(冲)孔表面应平整、无明显凹凸变形,毛刺应小于0.2mm。

c. 型材表面不得有明显的碰、拉、划伤痕。

钢板尺、钢卷尺、游标卡尺、深度尺、塞尺。

a. 按加工工艺和生产图纸要求测量孔径位置是否正确,孔径、孔中心距、孔边距尺寸及偏差是否符合要求。

b. 钻(冲)孔表面应平整,深度尺、塞尺测量凹凸变形和毛刺。

c. 目测型材表面质量,不得有碰、拉、划伤。

组装工序是门窗生产过程的关键工序,必须对组装后的各项指标进行严格检验,使误差控制在允许范围内。

推拉门窗穿毛条、平开门窗穿胶条。

质量要求:

a. 使毛条或胶条在自然状态下穿到型材槽中,不得过紧或过松。毛条长度应与型材上安装毛条槽的长度相同。

胶条长度比型材上安装胶条槽的长度长10mm左右,框、扇挤角切成45°,胶条安装后保持接头严密,表面平整,密封条无咬边。

b. 毛条或胶条在型材上不得脱槽。

c. 目测型材表面质量。

a. 滑轮规格、安装位置应符合图纸要求。

b. 滑轮安装后应牢固、可靠,安装螺钉不准有滑扣现象。

c. 滑轮安装后使用功能应满足使用功能要求。

a. 测量安装位置、滑轮规格是否符合图纸要求。

b. 手试滑轮安装的牢固、可靠程度。

c. 手试滑轮应转动灵活,符合使用要求。

铝合金门窗尺寸及形状允许偏差和框扇装配尺寸偏差应符合表2的规定。

② 检验方法

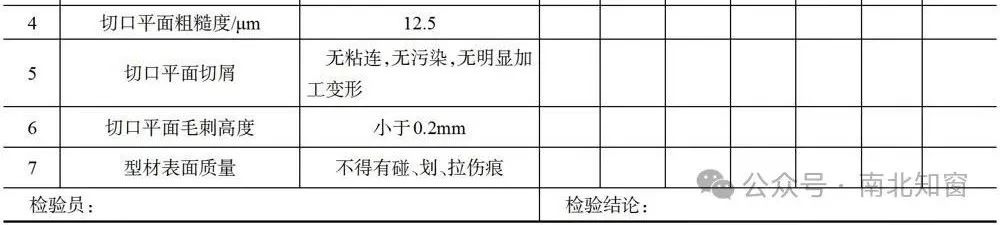

图1 门窗框扇宽度和高度尺寸测量方法

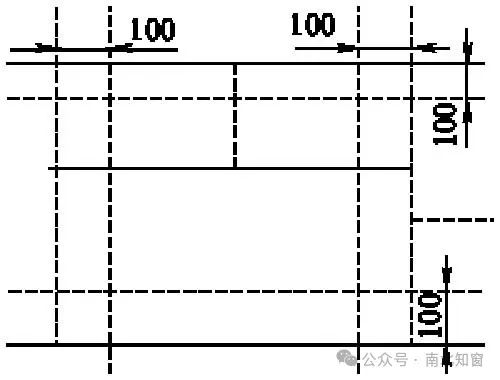

图2 对角线长度尺寸测量方法

(4)平开门窗装配滑撑(或合页、撑挡)

① 质量要求

② 检验器具

③ 检验方法

(5)平开门窗装执手

① 质量要求

② 检验器具

③ 检验方法

(6)装玻璃

① 质量要求

② 检验器具

③ 检验方法

(7)推拉门窗装缓冲垫、防盗块

① 质量要求

② 检验方法

4 成品检验